Срок службы при эксплуатации крепежа во многом определен не только классом прочности крепежных элементов, характеризующим их механические свойства, но и применением различных методов антикоррозионной защиты. Наиболее распространенными в России методами защиты являются: гальваническое покрытие, термодиффузионное, горячеоцинкованное, цинк-ламельное.

Эти покрытия выполнены на основе цинка, который имеет более отрицательный стандартный электродный потенциал (-0,76В) по сравнению с железом (-0,44В), вследствие чего цинковое покрытие является «анодным», т. е. разрушается в первую очередь,защищая стальную поверхность изделия.У каждого из методов антикоррозионной защиты есть свои преимущества, особенности нанесения и недостатки. Однако при выборе надежной степени защиты в различных условиях эксплуатации решающую роль имеют срок службы и качественные показатели покрытия.

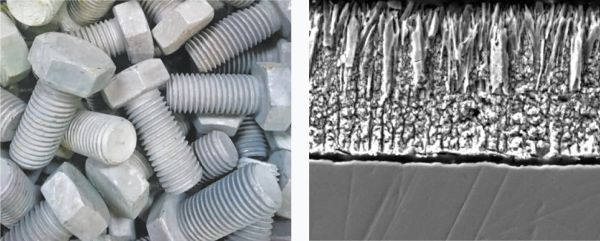

Способ получения цинковых покрытий — это основной фактор, определяющий их структуру и свойства. Горячее оцинкование обладает большим спектром преимуществ перед гальваническим покрытием и крепежом, изготовленным из нержавеющих марок стали. В первую очередь это многослойная интерметаллидная структура, имеющая более высокие показатели устойчивости к коррозии,высокая прочность сцепления покрытия с основой,толщина и плотность покрытия.

Дополнительными достоинствами горячеоцинкованного крепежа являются следующие:

- покрытие само себя восстанавливает на поврежденных участках;

- покрытие не скалывается при ударах;

- по прочности превышает нержавеющую сталь(широко распространен горячеоцинкованный крепеж класса прочности 8.8);

- хорошо красится, благодаря шероховатой пористой поверхности.

Требования к покрытию регламентирует ГОСТ ISO 10684-2015, который определяет широкий температурный диапазон цинкования от 460-480 °С и до 530-560 °С. Как известно, температура цинкования является основным фактором, определяющим микроструктуру и толщину образующегося покрытия и, соответственно, его свойства. При этом особенностью оцинкования является необходимость обеспечения допуска на резьбу под требуемую толщину покрытия.

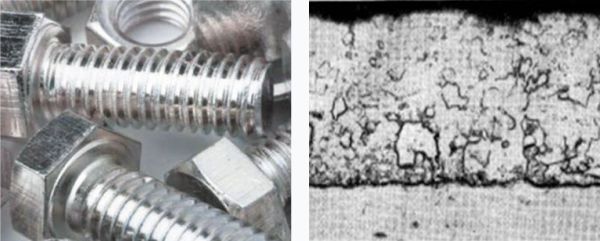

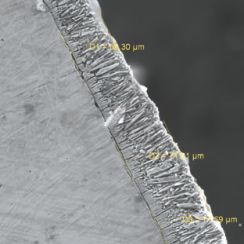

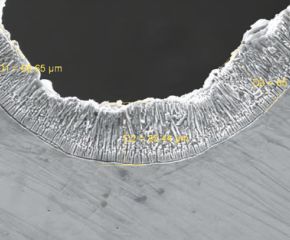

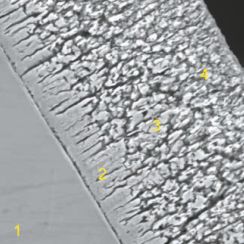

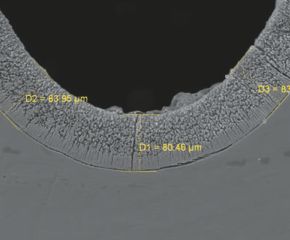

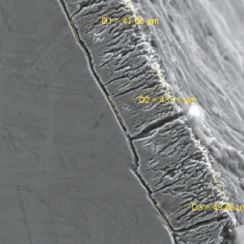

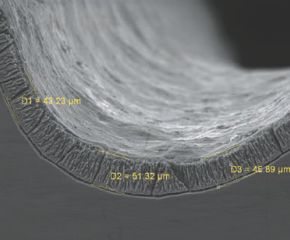

На рисунках 1, 2 и 3 можно увидеть влияние температуры цинкования на структуру и толщину покрытия. Технологически управляя процессом оцинкования, можно нанести слой цинкового покрытия с заданной микроструктурой в диапазоне от 30-90 мкм, увеличивая срок службы изделия. При повышении температуры ζ-фаза меняется на более плотную δ-фазу. Последняя обеспечивает более равномерный рельеф, но при этом обладает микротрещинами, поэтому оптимальный температурный диапазон цинкования до 540 °С.

Рисунок 1 — Микроструктура покрытия болта М16 × 35 класса прочности 5.8, Т = 480 °С

Рисунок 2 — Микроструктура покрытия болта М16 × 35 класса

Рисунок 3 — Микроструктура покрытия болта М16 × 35 класса прочности 5.8, Т = 560 °С

Химический состав защитного покрытия представляет собой интерметаллид, на 80-90% состоящий из цинка и 7-10% железа. Данный состав обеспечивает высокие показатели коррозионной стойкости и микротвердости покрытия в сравнении с другими цинксодержащими защитными покрытиями. Также следует учитывать, что при повышении температуры расплава цинка показатели твердости стальной основы незначительно снижаются, данный фактор необходимо учитывать при нанесении цинкового покрытия на высокопрочный крепеж класса 10.9.

Добычина О. С., руководитель технологического отдела, ОАО «Завод Продмаш»

Бондарева О. С., к. т. н, Самарский национальный исследовательский университет имени академика С. П. Королева

Для журнала: КРЕПЁЖ, КЛЕИ, ИНСТРУМЕНТ И... // № 4’ 2021